在現代工業生產中,氣體凈化技術的重要性日益凸顯。

羰基硫(COS)作為一種常見且危害較大的含硫雜質,廣泛存在于合成氣、天然氣等工業氣體中。

它不僅會腐蝕設備、降低產品品質,后續燃燒還會產生二氧化硫,對環境造成污染。

因此,高效脫除羰基硫成為**工業生產穩定運行和滿足環保要求的關鍵環節。

本文將詳細介紹羰基硫脫除催化劑的方法及步驟,為相關行業提供技術參考。

羰基硫脫除的基本原理

羰基硫脫除的核心在于通過催化反應將其轉化為易于處理的物質。

目前主要采用催化水解或氧化的方式,將羰基硫高效轉化為硫化氫(H?S),再通過后續工藝進一步脫除。

這一過程不僅高效,還能在溫和條件下實現,減少了能源消耗和操作難度。

催化水解反應通常需要在特定催化劑的作用下進行,其反應條件與氣體成分、溫度及壓力密切相關。

而催化氧化則通過氧化劑的作用,將羰基硫直接轉化為二氧化硫或硫酸鹽,但需注意控制反應條件以避免過度氧化帶來的副作用。

羰基硫脫除催化劑的類型及特性

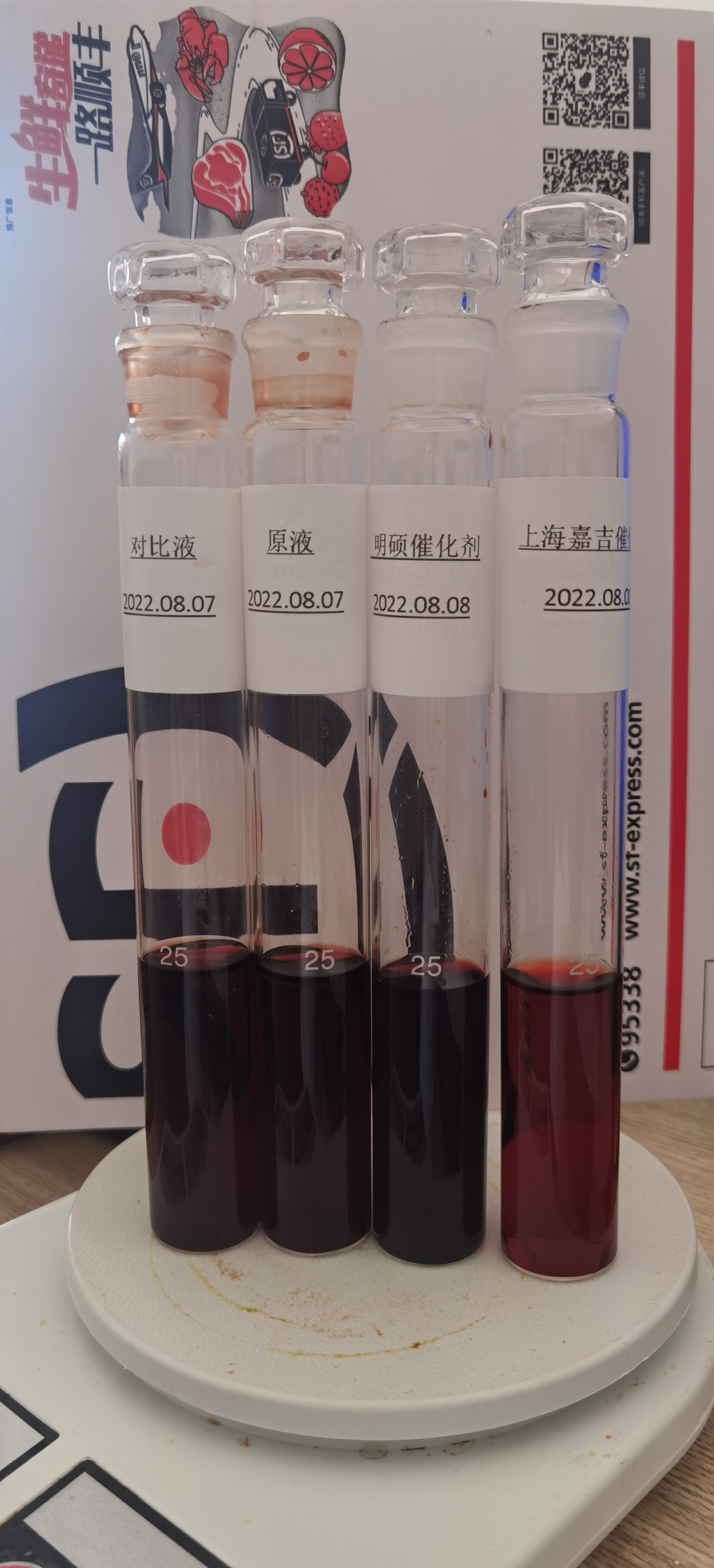

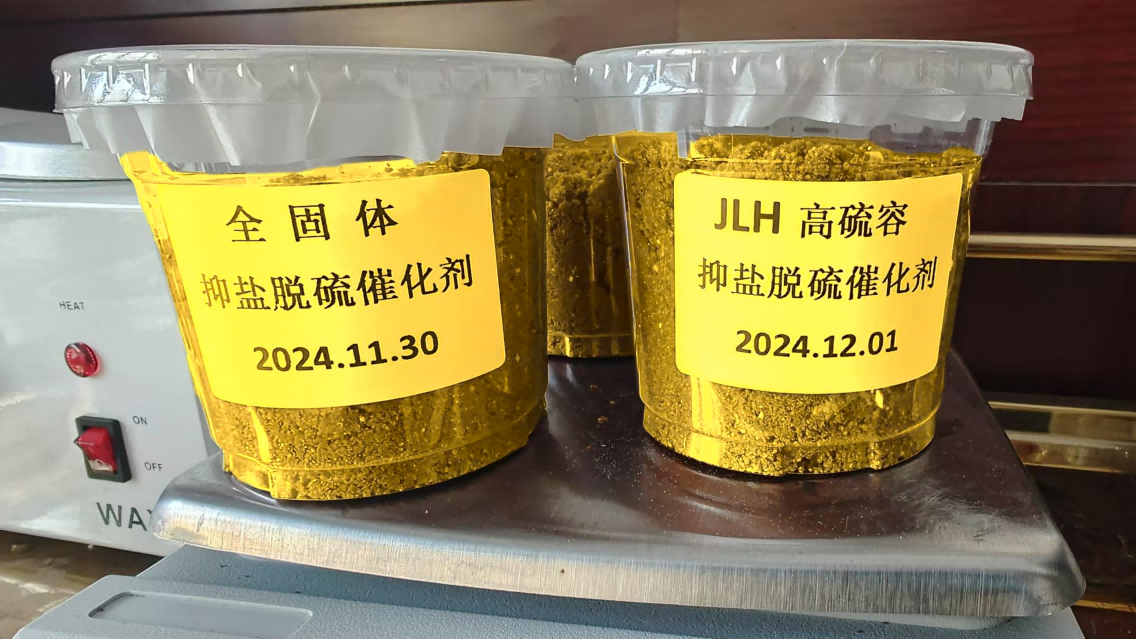

根據催化機理和材料組成,羰基硫脫除催化劑可分為多種類型,主要包括金屬氧化物催化劑和負載型催化劑。

金屬氧化物催化劑

這類催化劑以金屬氧化物為主要活性組分,具有高活性和良好的選擇性。

其優點在于能夠在較低溫度下實現羰基硫的高效轉化,同時抗毒性和穩定性較強,適用于多種工業氣體環境。

負載型催化劑

負載型催化劑通過將活性組分分散在載體上,顯著提高了催化效率與穩定性。

載體不僅增加了催化劑的比表面積,還優化了反應過程中的傳質和傳熱效果,使其在高空速或復雜氣體成分中仍能保持優異性能。

不同類型的催化劑適用于不同的工業場景。

例如,對于高含硫氣體或需要高處理量的情況,負載型催化劑可能是更優選擇;而在溫和條件下處理的場景中,金屬氧化物催化劑則表現出更好的經濟性和適用性。

羰基硫脫除的步驟及方法

在實際應用中,羰基硫脫除通常包括以下幾個步驟:

第一步:氣體預處理

工業氣體中往往含有多種雜質,如水分、粉塵及其他含硫化合物。

這些雜質可能影響催化劑的活性和壽命。

因此,在進入催化反應器前,需對氣體進行預處理,包括除塵、除濕等,以確保催化劑能夠在較優條件下工作。

第二步:催化反應

預處理后的氣體進入裝有羰基硫脫除催化劑的反應器。

根據氣體成分和處理量,合理控制反應溫度、壓力及空速是關鍵。

通常情況下,催化水解反應在中等溫度(約100-200°C)下進行,而催化氧化可能需要更高的溫度。

在此過程中,羰基硫被轉化為硫化氫或其他易于處理的含硫物質。

第三步:后續脫硫

催化反應后,氣體中生成的硫化氫需通過進一步脫硫工藝(如吸附或吸收)進行徹底去除。

這一步驟確保了較終氣體的純凈度,滿足環保和產品質量要求。

第四步:催化劑再生與維護

隨著使用時間的增長,催化劑可能因積碳、中毒或活性下降而需再生或更換。

定期檢測催化劑活性,并根據實際情況進行再生處理,是**長期穩定運行的重要措施。

應用場景與優勢

羰基硫脫除催化劑廣泛應用于合成氣凈化、天然氣處理、沼氣脫硫及液化廠脫碳等領域。

其優勢在于高效性、適應性強以及操作條件相對溫和,能夠顯著降低氣體中的羰基硫含量,延長設備使用壽命,同時減少環境污染。

在選擇催化劑時,需綜合考慮氣體成分、處理規模及經濟性等因素。

例如,對于含硫量較高的氣體,高硫容抑鹽型催化劑可能是理想選擇;而在需要高穩定性和長周期的場景中,負載型催化劑則更具優勢。

結語

羰基硫脫除催化劑在氣體凈化領域發揮著不可替代的作用。

通過科學選擇催化劑類型、優化操作步驟,企業能夠有效提升氣體品質,滿足環保要求,實現可持續發展。

未來,隨著技術的進步,羰基硫脫除催化劑將在更廣泛的工業場景中展現其價值。

我們致力于為客戶提供高效、可靠的催化劑產品及技術支持,助力工業氣體凈化領域的創新與發展。

掃一掃加好友

微信公眾號

地址:河北省廊坊市大城縣

聯系人:王經理

郵箱:lfmeirui@foxmail.com